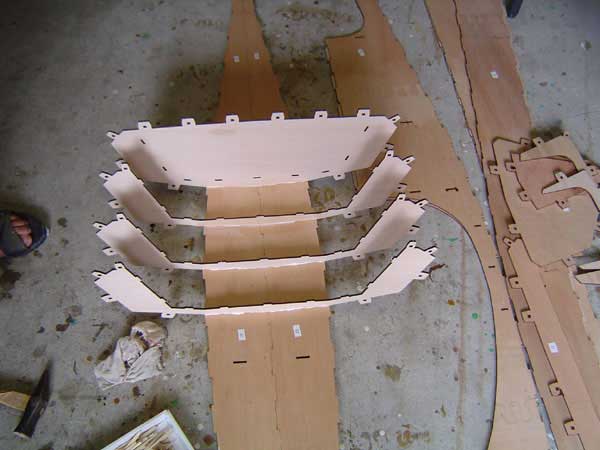

写真のように90cm角のベニヤにすべての

部品をレーザーカットしてお届けします。

(船の種類によりますが10~15枚位の枚数)

すべての部品に組立用の記号ラベルが

貼り付けてあります。

「レーザーパズル工法」の特徴-1

●梱包がコンパクトになり送料が安くなる。

●輸送時に角当てされても部品が痛まない。

●部品の紛失が起きない。

レーザーカットされた部材はところどころ

1mm切り残した状態で板についています。

指で押せば簡単にはずれます。

切り離した部品を記号ごとに整理します。

板から取り外したときのバリを

ペーパーで削ります。

記号順にひょうたん型の継ぎ手に耐水ボンドをつけ

当て板をしてハンマーで打ち込み接続します。

「レーザーパズル工法」の特徴-2

船体の長い部材をつなぐためひょうたん型の

継ぎ手を考案しました。

これにより接着だけの継ぎ手より強度が高く

なります。

写真のように船体部材にあいたホゾ穴に

隔壁材の小口にボンドをつけ差し込みます。

「レーザーパズル工法」の特徴-3

船体のカーブを設計どおりに組み上げられるように

ホゾ差し法を考案しました。

また、隔壁が板厚分船体にかみこんで

いますのではずれることもなく船体の変形が

おきません。

船体のホゾ穴を貫通した突起の穴に

割り箸で作ったクサビ2本を差しハンマーでたたいて

隔壁と密着させます。

このとき船体部材同士の小口には

ボンドをつけてはいけません。

ガムテープでの固定位置は隔壁から

1つ飛んだ凹凸の位置です。

このとき船体内側の角がピッタリ合います。

船首・船尾にあけられた1mmの穴に

まつり縫いの状態でタコ糸を通します。

全部通し終わってから端から順にタコ糸を

締め上げ両側の船体材を平行になるように

引き寄せます。

根気よく4~5回締め上げなおします。

「レーザーパズル工法」の特徴-4

タコ糸通し法で、工具で締め付けられない

船首・船尾の板を締め付けることで

ベニヤが割れることなく、ひねりの効いた

面が正確に組上げられます。

船体部材の水平方向に5センチ感覚で

設けた凹凸をかみ合わせていきます。

このとき⑧でガムテープを貼り付けた位置の

凹凸の内側の角がピタリと合っています。

その間の凸凹の部分は回転角を計算して

隙間が空かないように計算してあります。

「レーザーパズル工法」の特徴-5

10cm感覚で断面を検討して凹凸の出を

計算してあります。

凹凸の噛み合わせにより船体部材の

水平・垂直方向のずれが起きず

船体のねじれもおきません。

「レーザーパズル工法」の特徴-5

船体のホゾ差しと凹凸のかみ合わせ・タコ糸通しで

完全に左右対称の船体が組みあがります。

途中接着剤をを使わないのは船体の歪みが

出ないよう調整できるようにするためです。

流し込み固める。

デッキをかぶせる前に内部の塗装をしておきます。

隙間をパテ処理して再度サンディングします。

船首・船尾はL型に両側から綿テープを

貼り重ねます。

最後に船首から船尾までコの字に押さえるように

張り通します。

カーブの部分はテープの伸びを利用して

切り目をいれずに貼り付けます。

船体側面を先に貼り船底を最後に貼ります。

これで綿テープの端部が押さえ込まれて

はがれにくくなります。

ボンドをつけてクランプでしっかり締め付けて

固定します。

デッキはウレタンにス3回塗り

塗料はシンナーで若干薄めて塗ります。

刷毛目を出さないようにするには

刷毛を立てに塗りつけ、続毛て水平に

刷毛を通してやると塗料がムラなくひろがり

刷毛目が出にくいです。